Сталь 08Х18Н10 (ЭИ119) коррозионностойкая и жаростойкая аустенитного класса

Заменитель: 08Х18Н10Т

Сталь 08 Х 18Н10 применяется для изготовления различных узлов, деталей и конструкций, рассчитанных на работу в условиях воздействия агрессивных сред. Сплав обладает повышенной устойчивостью к коррозии, поэтому может эксплуатироваться при высокой влажности, в контакте с неконцентрированными кислотами, щелочами, растворителями. Также материал характеризуется хорошими немагнитными свойствами. Благодаря этому его можно использовать при производстве оборудования, которое не должно реагировать на магнитное поле.

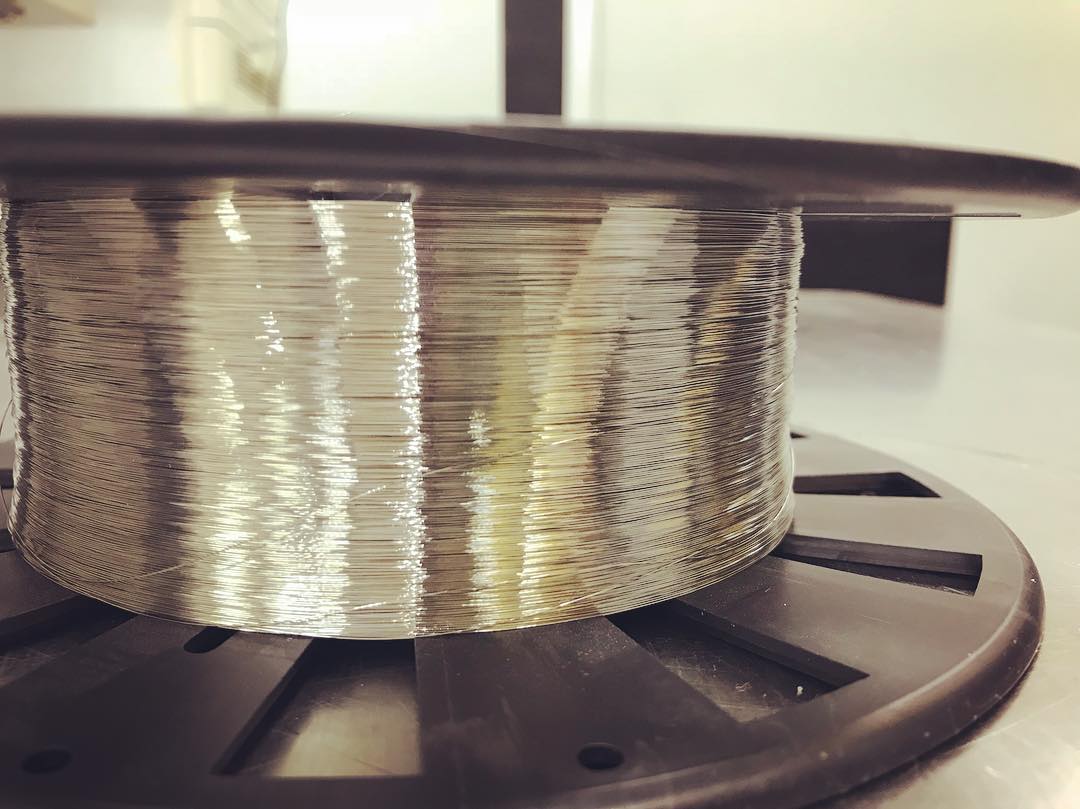

Из стали 08 Х 18Н10 изготавливаются различные виды сортового проката, в том числе проволока диаметром 0,3 мм. Это востребованный продукт, который широко используется в промышленности и строительной сфере. Подходит для сваривания деталей и конструкций из нержавеющей стали. Также применяется для производства колец, сеток, венчиков, хомутов, крючков и прочей продукции.

Высокие антикоррозионные и механические свойства проволоки 0,3 мм позволяют использовать ее для изготовления ответственных узлов автомобильной, строительной, сельскохозяйственной и специальной техники. Из нее производят пружины, тросы, канаты, фильтрующие элементы, просеиватели. Также материал применяется в декоративной отделке, увязке различных конструкций, в качестве токопроводящих жил в кабелях и проводах.

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 108-930-80 | ≤0,08 | ≤0,020 | ≤0,035 | ≤2,00 | 17,00-19,00 | ≤0,20 | ≤0,20 | ≤1,00 | ≤0,8 | 9,00-11,00 | ≤0,50 | ≤0,50 |

| ТУ 14-1-4606-89, ТУ 14-1-2186-77, ГОСТ 5632-72, ТУ 14-1-4780-90 | ≤0,08 | ≤0,020 | ≤0,035 | ≤2,00 | 17,00-19,00 | ≤0,20 | ≤0,20 | ≤0,50 | ≤0,8 | 9,00-11,00 | ≤0,30 | ≤0,30 |

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение

(мм)

| t испыт.

(°C)

| t отпуска

(°C)

| sТ | s0,2

(МПа)

| sB

(МПа)

| d5

(%)

| d4 | d | d10 | y

(%)

| KCU

(кДж/м2)

| HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79 в состоянии поставки | ||||||||||||||||

| полунагартованная | 0,2-2,0 | ≥740 | ≥12 | |||||||||||||

| полунагартованная | <0,2 | ≥740 | ≥6 | |||||||||||||

| Лента холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Закалка в воду или на воздухе с 1050-1080 °C (образцы) | ||||||||||||||||

| 0,2-2,0 | ≥530 | ≥40 | ||||||||||||||

| <0,2 | ≥530 | ≥20 | ||||||||||||||

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Без термообработки | ||||||||||||||||

| нагартованный | ≤3,9 | ≥930 | ≥10 | |||||||||||||

| полунагартованный | ≤3,9 | 740-930 | ≥25 | |||||||||||||

| Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Закалка в воду или на воздухе с 1050-1080 °C | ||||||||||||||||

| ≥205 | ≥510 | ≥45 | ||||||||||||||

| Листовой горячекатаный (4,0-50,0 мм) и холоднокатаный (4,0-5,0 мм) прокат по ГОСТ 7350-77. Закалка на воздухе или в воду с 1050-1100 °C | ||||||||||||||||

| ≥205 | ≥510 | ≥43 | ||||||||||||||

| Проволока термообработанная в состоянии поставки по ГОСТ 18143-72 (относительное удлинение, % при расчетной длине образца 100 мм указано дл я проволоки 1-го класса, в скобках - для 2-го класса). Закалка на воздухе, в масло или воду с 1020-1100 °C | ||||||||||||||||

| 0,2-1,0 | 590-880 | ≥25 (≥20) | ||||||||||||||

| 1,1-6,0 | 510-830 | ≥25 (≥20) | ||||||||||||||

| Проволока холоднотянутая в состоянии поставки по ГОСТ 18143-72 | ||||||||||||||||

| 0,2-3,0 | 1130-1470 | |||||||||||||||

| 3,4-6,0 | 1080-1420 | |||||||||||||||

| Прокат тонколистовой холоднокатаный и гнутые профили термообработанные в состоянии поставки по ГОСТ Р 51393-99. Закалка в воду или на воздухе с 1050-1080 °C | ||||||||||||||||

| ≥205 | ≥510 | ≥45 | ||||||||||||||

| Прутки шлифованные, обработанные на заданную прочность (ТП) по ГОСТ 18907-73 | ||||||||||||||||

| 1,0-30,0 | 640-780 | ≥20 | ||||||||||||||

| Сортовой прокат горячекатаный и кованый по ГОСТ 5949-75 + Поковки до 100 мм. Закалка на воздухе, в масло или в воду с 1020-1100 °C | ||||||||||||||||

| Образец | ≥196 | ≥470 | ≥40 | ≥55 | ||||||||||||

| Сортовой прокат горячекатаный и кованый по СТП 26.260.484-2004. Закалка в воду с 1050-1100 °C | ||||||||||||||||

| Образец | ≥200 | ≥480 | ≥40 | ≥55 | ||||||||||||

| Трубы в состоянии поставки, без термообработки | ||||||||||||||||

| Трубы г/д | ≥510 | ≥40 | ||||||||||||||

| Трубы х/д | ≥529 | ≥37 | ||||||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение

(мм)

| t испыт.

(°C)

| t отпуска

(°C)

| sТ | s0,2

(МПа)

| sB

(МПа)

| d5

(%)

| d4 | d | d10 | y

(%)

| KCU

(кДж/м2)

| HB | HRC | HRB | HV | HSh |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сортовой прокат. Закалка в воду с 1000-1120 °С | ||||||||||||||||

| 20 | ≥210 | ≥570 | ≥60 | ≥70 | ||||||||||||

| 400 | ≥110 | ≥410 | ≥46 | ≥69 | ||||||||||||

| 480 | ≥98 | ≥380 | ≥45 | ≥69 | ||||||||||||

| 540 | ≥96 | ≥360 | ≥44 | ≥70 | ||||||||||||

| 600 | ≥82 | ≥330 | ≥39 | ≥58 | ||||||||||||

| 650 | ≥76 | ≥290 | ≥37 | ≥44 | ||||||||||||

| 700 | ≥74 | ≥235 | ≥35 | ≥36 | ||||||||||||

| 750 | ≥73 | ≥185 | ≥31 | ≥28 | ||||||||||||

| 800 | ≥69 | ≥150 | ≥30 | ≥18 | ||||||||||||

| Механические свойства при испытании на длительную прочность |

| Предел ползучести, МПа | Скорость позучести, %/ч | Температура испытания, °C | Предел длительной прочности, МПа | Длительность испытания, ч | Температура отпуска, °C |

|---|---|---|---|---|---|

| 39 | 10000 | 704 | |||

| 18 | 10000 | 815 |

| Технологические свойства |

| Особенности термической обработки | Сталь применяется для изделий, не подвергающихся сварке или предназначенных для работы в средах, не вызывающих межкристаллитную коррозию. Для повышения стойкости против общей коррозии и устранения склонности к межкристаллитной коррозии, а также для повышения пластичности материала детали подвергают закалке по режиму: нагрев до 1050-1100 °С, охлаждение в воде. Время выдержки при нагреве под закалку для изделий с толщиной стенки до 10 мм - 30 мин, свыше 10 мм - 20 мин + 1 мин на 1 мм максимальной толщины. |

| Свариваемость | Без ограничений. Способ сварки: РДС - электроды ОЗЛ-8, ОЗЛ-12 на проволок 02Х19Н9, КТС, ЭШС. Рекомендуется последующая термообработка. Сварные соединения, выполненные другими методами, кроме точечной сварки, склонны к межкристаллитной коррозии. |

| Температура ковки | Начала - 1200 °C, конца - 850 °C. Сечения до 300 мм охлаждаются в штабелях на воздухе. |

| Температура критических точек |

| Критическая точка | Температура °C |

|---|---|

| AC1 | |

| AC3 | |

| AR3 | |

| AR1 | |

| MN |

|

Коррозионные свойства |

| Среда | Температура испытания °C | Скорость коррозии, мм/год | Длительность испытания, ч | Глубина мм/год |

|---|---|---|---|---|

| Вода, пар | 600 | 0 | 0,1 | |

| Морская вода | 20 | 0 | 0,1 | |

| 5 % раствор H2SO4 | 20 | 384 | 0,6 |

|

Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 700 |

|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости (Е, ГПа) | 196 | 196 | ||||||

| Модуль упругости при сдвиге кручением (G, ГПа) | ||||||||

| Плотность (r, кг/м3) | 7850 | 7850 | ||||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 17 | 17 | ||||||

| Уд. электросопротивление (R, НОм · м) | 800 | 800 | ||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 16 | 17 | 17 | 18 | 18 | 18 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 504 | 504 |

| Обозначения |

|

Механические свойства:

|